イノベーションは意外な足元から生まれる!誰もが知っている“あの製品の技術”はこんな技術が応用され、世界を取った!

とかく現代日本のビジネスの世界で求められるのは1にも2にも「イノベーション」だ。だが真に求められているのはイノベーションではなく、「課題の解決」とその「課題の発見」である。

これまでも先人たちが人類の課題解決のためにさまざまな技術を生み出してきた。だがいかにエポックメイクな技術でも、そこにはルーツがある。「巨人の肩に乗る」という言葉が表すように、いかに優れた技術でもまったくの無から湧いてくることはなく、誰かの知見から理論や技術を編み出してきたのだ。偉大な先人たちの旧技術の礎があってこそ生まれたのだ。

そしてその新技術は異分野の旧技術であったりすることが多い。あの産業では常識の技術であるのに、別の業界ではまったくアイデアにもなっていない……。そんな技術が世の中にはたくさんある。世の中は技術の応用や転用によって広がり、そこからまた新しい技術が生まれているのである。

目次

■鉱山から出た「クズ石」の活用から始まった3Mの快進撃

アメリカに「3M(スリーエム)」という会社がある。世界中でビジネスを展開している化学品のグローバル企業である。一般の人々に馴染み深いのはマスキングテープやセロハンテープなどであろう。実際3Mは粘着テープの粘着剤や接着剤を使って文具からマスク、ガウン、ゴーグルをはじめとした医療用製品、電子製品向けのフィルムをはじめとした電子部品、道路標識のような安全用品などを事業展開している。

この3Mの強みの源泉は非常に幅のある粘着技術と接着技術にあるわけだが、もともと3Mは接着技術も粘着技術も持っていなかった。3Mという名称はそもそも発祥の地であるミネソタを冠したミネソタ・マイニング・マニュファクチャリングという頭文字をとった名前で、その名の通りマイニングの会社であった。

マイニングというと最近では「データマイニング」など、IoTやAIなどのデジタル分野で見聞するが、もともとは鉱山などからの採掘を意味している。その3Mがなぜ接着剤開発に力を注いだのかと言えば、所有していた鉱山からなかなかいい石が採れず、硬いクズ石しか採れなかったからである。3Mはなんとかこのクズ石に付加価値をつけることができないかと考えた。考えついたのは刃物を研いだり削ったりするグラインダーに利用することであった。グラインダーをつくるには硬いクズ石を集め、接着する強力な接着剤が必要だったのである。3Mはより強固なグラインダーをつくるために接着剤の技術を磨いていった。その技術はやがてさまざまな製品分野に広がっていった。接着の対象もグラインダーだけでなく、木や紙、金属といったオーソドックスな素材、さらに石油産業から生まれた化学繊維やプラスチック、ゴム、ビニールやポリプロピレン、炭素繊維等々、新素材が出るたびにそれらを接着する接着剤が求められた。

当時、アメリカではさまざまな産業革命が起きていた。石炭から石油へのエネルギーシフトが起こり、ヘンリー・フォードがガソリンを燃料としたT型フォードを世に出して、自動車の量産イノベーションが起きた。同時に道路、鉄道もアメリカ中に張り巡らされていき輸送革命が起こった。

当初クルマのガソリンなど燃料に限定されていた石油もやがてさまざまな化学品の原料となっていき、化学産業が興隆する。石油を原料とした新素材は衣料原料や建材、食器、化粧品、自動車や列車、船舶の内装などの樹脂材としてあらゆる分野に広がっていく。

さらに時代が下るにつれ、単一素材だけでなく、ガラス素材や樹脂、金属などを貼り合わせた複合素材と呼ばれるものがたくさん生まれ、さらにその耐久性もさまざまに設定されていく。3Mはその数多の複合素材とその耐久性・品質を担保するために、さまざまな接着剤を生み出していった。

接着剤は一度接着したらまず剥がれないことがその目的と効能になるが、場合によっては剥がす必要性も出てくる。公共の掲示板などは一旦ポスターなどが貼られても、掲載期限が来れば、剥がす必要が出てくる。そこで生まれたのが何度も剥がすことができるのが粘着剤である。有名なポストイットは粘着剤で作られている。

■プリンタと自動車のエンジン性能を変えた「ピエゾ式」

3Mの場合は、本来磨くべきマイニング技術より、そこから生まれた接着技術、粘着技術に着目し、時代のニーズに応え業容を拡大していったわけだが、ポイントは1つの技術が業界を超えて次々と転用されたところにある。新たな市場が生まれれば、技術も広がるのは当然と言えば当然であり、同じ基礎技術が異分野の中心技術を担っている場合もある。

その1つが自動車業界とプリンタ業界で使われる「ピエゾ式」と言われる液体の噴射技術である。エプソンやキヤノン、ブラザー、リコー、富士ゼロックスなど大企業がしのぎを削るインクジェットプリンタのレベルはまさに日進月歩の世界。そのプリント表現はすでに銀塩写真を凌駕するほどの高精細性を誇っている。インクジェットはその名通り、ノズルから微細なインクが用紙に放出されてプリントされる技術。したがってこのノズルからの噴射の制御が精緻であればあるほど、高精細で素早いプリントが実現する。

自動車のエンジンも同じで、シリンダのなかに入れる燃料の噴射が精緻で的確であればあるほど、低燃費でパワフルな走りが実現できる。

ピエゾ式は圧電素子と言われるピエゾ電子を使った装置で、インクや燃料を放出する際の噴射の開閉をより早く精密に制御できる特徴を持っている。インクジェットのプリント方式にはピエゾ式のほかサーマル式、静電吸引方式、熱変位方式などさまざまあるが、ピエゾ式の登場で従来の数倍のスピードの印刷、高詳細化、数分の1の省電力化が可能になるなど、大きなブレークスルーを起こしたのである。

自動車の燃料噴射システムとインクジェットのインクノズルは原理的に近いため、新たな技術開発のためにたとえば自動車のエンジニアがプリンタメーカーからヘッドハンティングされることなども起こっていた。

■インクジェット技術を医薬品技術に転用したリコー

かねてより日本の技術は微細分野に優れていた。たとえばプリンタメーカーのリコーは、そのインクジェット技術を応用し、微細粒造技術として薬剤製造に展開している。薬剤の微細な粒子を揃えることで、狙った部位で薬剤の効果が得られる作用機序の適正化に大きな役割を果たしている。ほかにも3Dプリンタの素材の開発にも応用し、人工臓器モデルなどの素材開発に使われている。さらに同社のインクジェット技術は、素材を塗布するだけで自在な形で利用できる二次電池開発にも使われている。

一方ガソリンエンジンからEVへのシフトが進む自動車では、液体を微細に制御し噴射させる技術は、まだまだ進化の余地があるようである。

ドイツの自動車部品メーカーの「ボッシュ」は2016年に水噴射エンジン装置を開発している。従来のガソリンや重油などの燃料の噴射装置のほかに水をシリンダ内に噴射するインジェクションを開発したのである。もともとガソリンエンジンでは使われるガソリンのうちおよそ5分の1が熱の冷却のために使われていた。これを水に変えることでガソリンの無駄をなくし、さらなるパワーアップを実現するという技術で、すでにドイツの「BMW M4 GTS」というクルマのエンジンに搭載されている。ボッシュによればこの水噴射インジェクションの採用で、高速道路の走行で最大13%の燃費向上が可能となるということである。

■ボート技術からプール事業を展開したヤマハ発動機

傾向として、自動車産業や二輪産業など裾野が広く市場が大きい産業で培われた技術は、さまざまな分野に技術が応用されるようである。たとえば「ヤマハ発動機」は、二輪のエンジン技術から漁船やボート、クルーズ船などの事業分野に進出しているが、ボートをつくる際に開発したFRP(繊維強化プラスチック)技術を応用して、学校のプールの内槽をFRP化した「ヤマハ FRP プール」を販売している。学校のプールはコンクリートやステンレスが用いられるのが一般的だが、ヤマハは軽くて丈夫なFRPに注目し、1978年に25m用のFRPプールを発売。いまでは小中高校の約半数がヤマハ製のFRPプールとなっている。

そのヤマハ。もともと楽器をつくっていたヤマハが、なぜオートバイや船のエンジンなどをつくるようになったのであろうか─。実はヤマハは第二次世界大戦時代にその楽器製造技術を生かして戦闘機の木製プロペラをつくっていた。戦後そのプロペラ技術と残した工作機械を使い「技術の平和利用」のために開発したのがオートバイだったのである。以後そのエンジン技術を応用しボートや漁船、プレジャーボート、ヘリコプター、除雪機などを開発していったのは周知の通りである。

■タイヤから制振ゴム、ベルトコンベア、ゴルフクラブなどを展開するブリヂストン

裾野の広い自動車産業ではタイヤ市場もかなり大きなものとなっている。最近では雨や雪道でも安全に利用できるタイヤや省燃費タイヤ、ミニバンやEVなど車種に応じた多様なタイヤを製造している。日本を代表するタイヤメーカーのブリヂストンは、これら乗用車やトラック、バスなどの輸送車両のほか、航空機、重機などの産業機械向けのタイヤなどを開発提供している。同社は幅広いニーズに対応して技術を磨いた結果、たとえば工場などのベルトコンベアのベルト等の産業用資材、ゴルフボール、ゴルフクラブなどのスポーツ用品、自転車、建築用の防振ゴムなどさまざまな分野の商品に結びつけている。また近年はスポーツ産業の拡大成長を受けて、シューズ用のソールなどの開発を進めているが、もともとブリヂストン自体が、足袋事業で発展し、タイヤ事業を分社化したこともあり、シューズなどのソール事業はいわば一種の先祖返り事業とも言えるであろう。

■バネから自動車用座席シート、半導体、ゴルフクラブを展開する日本発条

一方さまざまなバネの開発製造で知られる「日本発条」では、自動車の懸架ばねの技術を磨き、座席シート用のバネの開発製造をしてきた。そしてそこから座面のウレタンの開発製造などを展開し、座席シートそのものの製造も行うようになった。さらに微細なバネをつくる技術を応用し、微細加工や高精度の金型製造技術を獲得、これを半導体のプロセス製品製造技術にも応用して業容を広げている。このほかバネの素材の鍛造などで培った技術を基にゴルフのシャフトや金属バットの製造も行っている。また最近では電子回路の基盤技術などを活かし、セキュリティ分野に進出、非接触型のリーダーや偽造防止システムなども手掛けている。先の3Mと同様に、中間部材、BtoBの市場ではコア技術をさまざまな分野に応用していくと想像もできないような市場に進出することができるという見本でもある。

このように事業はどの技術を残し育てていくかでその後の発展が大きく変わっていく。時には企業の一事業部門が大きな市場を獲得し、もとの企業の数倍数十倍、数百倍の差になることもある。

先に紹介したブリヂストンはその例である。源流となった日本足袋製造は、その後アサヒシューズという靴メーカーに発展したが、足袋底に使われたゴムの技術を応用し、国産タイヤ製造に挑んだことがその後の道を分けた。当時、日本足袋製造の社員だった石橋正二郎は社長である兄の徳次郎をはじめ、周囲から反対されたにもかかわらず、100万円の巨額をかけて国産タイヤを開発したのだった。

現在アサヒシューズの年商は約71億円。一方ブリヂストンは、4兆4,000億円(グループ連結)ほど(ともに2024年度)。売上規模ではその差は約620倍にも開いている。

■自動織機技術から始まったトヨタ、スズキ

どの技術を活かして業容を大きくするかは、目先ではなく、社会環境や未来を見据えた長期視点が大切になるのはいうまでもない。過去を振り返ってみると時代の花形市場を捉えて、そこに現有技術の強みを活かす道を考えることが極めて重要である。

日本を代表するトヨタ自動車もそうであった。もともとは豊田佐吉氏が開発した世界初の無停止杼換式豊田自動織機(G型)をはじめとする織機を生み出した豊田自動織機製作所の1事業部門として誕生した。佐吉氏が自動織機開発に力を注いだのは、当時の繊維産業が花形であったことに加え、海外製の自動織機があまりにも高額だったことがある。

佐吉氏が開発に勤しんだ明治末期から大正時代にかけては、繊維産業の市場が拡大の一途をたどっていたが、その生産機械である織機は、国産の地機織が2~3円、高機が10 ~15円ほど。対して輸入品は300円から400円とまさに桁違いの高額機械だったのである。佐吉氏は開発の手間と時間をかけても元をとれるばかりではなく、輸出品としても勝負できると踏んでいたようである。

実際、G型自動織機は当時世界の最高峰と名高かったイギリスのプラットブラザーズがその優秀さに瞠目し、特許の譲渡を求めてきたほどであった。佐吉は亡くなる前年の1929年に同社に対して「日本・中国・米国を除く国々でG型自動織機を製作・販売する権利を与える」という契約を認めている。

この高い技術をベースに国産自動車開発に挑んだのが、事業を継いだ息子の豊田喜一郎氏である。喜一郎氏は、佐吉氏が亡くなる直前まで欧米を視察し、「これからは自動車の時代」と確信していた。自らも東京帝国大学工学部出身の技術者であり、父の織機開発を手伝っていた喜一郎氏にとっては、自動車開発こそ自分がなすべき道だと考えていた。

ただ、いかに佐吉氏のつくった自動織機技術が優れていたとは言え、その技術をもって国産自動車を開発することは高いハードルがあった。自動織機に使われる部品や部材の数と自動車のそれでは比較にならなかったからである。

それでも自動車開発を成し遂げることができたのは、自動織機づくりを通じた技術革新とその材料となる鋼の鍛造技術が上がったからと考えられている。鍛造技術はエンジンには欠かせない技術で、エンジンのほかクランクシャフト、トランスミッション、サスペンション、ブレーキ、車軸など自動車の屋台骨を支える技術となっている。

もちろんそれだけでは自動車の開発は不十分で、鋳造技術のほか、プレス技術、電装部品の開発製造などの技術が必要だった。そこで喜一郎氏はそれぞれの専門の会社を設立するなどして技術の自前化を図っていった。この取り組みが現在に連なるトヨタの強固なサプライチェーンに繫がったと考えられている。また事業化のタイミング的にも良かったようである。佐吉氏が得た特許料は現在の100億円ほどで、新規事業への投資には十分なものがあった。

織機メーカーの技術を活かして自動車メーカーとなったのは、豊田佐吉氏が生まれた現在の湖西市に近い浜松市に本拠を置くスズキもそうである。スズキの創業者である鈴木道雄氏は1909年に鈴木織機製作所を興した人物。1930年代半ばに織機の先行きに疑問を抱き、新たな事業分野を模索した。その時に目をつけたのが小型自動車であった。

1936年にオートバイエンジンの試作にこぎつけ、39年には自動車用エンジンの試作を実現している。スズキは環境にも恵まれていた。当時の浜松には国の鉄道院の工場があり、機械加工や金属の鋳造、塗装などの工場やその技術者が集まっていたのである。ある資料によれば1929年の浜松一帯には金属関係4工場、機械器具関連の工場が33あったが、1935年には金属関係162工場、機械器具関係158工場と急激に増加したとある。こうした鉄道関連の技術へのアクセスが容易だったことも、同社の自動車の開発製造を後押ししたようである。

■コルク事業から始まったマツダ

一方、ロータリーエンジンの実現という自動車先進国のドイツでも実現できなかった技術で世界の度肝を抜いたマツダは、織機ではなく、コルクの製造機から始まっている。創業者の松田重次郎氏は、幼い頃から機械好きで、コルク事業に関わる前、大阪の鍛冶屋で修行を積み、自ら鉄工所を起ち上げポンプの製造などを行っていた。重次郎氏はその後業績不振のマツダの前身となるコルク工場の社長へ打診され就任するが、生き残りをかけてコルク生産から動力機の製造、とりわけ自動車の製造に力を入れた。重次郎氏は1927年に社名を東洋工業に変更、鉱山用掘削機などを開発するとトップメーカーとなり、さらに1930年に三輪トラック「マツダ号」を開発、ヒットを飛ばす。すべて自前技術での量産化をめざしたマツダ号には、エンジンのほか、バックギア付きトランスミッション、リアデファレンシャルなどの自社開発した主要機構が使われている。重次郎氏が培ってきた金属加工技術が存分に活かされていたのである。

■航空機事業から始まったSUBARU(スバル)

ドイツの高級車ポルシェと同じ独特の水平対向エンジンを開発し、四輪駆動車市場を牽引するSUBARU。その前身は中島飛行機という航空機製造メーカーだった。創業者の中島知久平氏は、もと海軍の軍人設計者で複葉機などを手掛けていた人物。航空機の発展は民間が引っ張るべきとの論から、海軍を辞職し「飛行機研究所」を興し、自ら設計し実作したのであった(1919年に中島飛行機製作所に名称変更)。知久平氏はその資金集めに苦労するも、軍からの需要は絶えず「隼」「疾風」などの戦闘機を生み出している。また計画段階ではジェット戦闘機も手掛けていた。しかし終戦後、GHQの政策により航空機開発ができなくなり、中島飛行機は富士産業に改組させられ、さらに解体を余儀なくされる。

しかしその後朝鮮戦争特需から、旧中島飛行機グループ集結の動きが起こり、旧6社が出資により新会社富士重工業が発足、航空機の開発製造、自動車の開発製造、電車の開発製造などを行うようになる。ちなみにSUBARUのマークに輝く六連星は、このとき集合した旧中島飛行機グループ6社を意味している。

SUBARUの自動車にはこうした航空機などの技術やノウハウが使われている。とは言え、先行する欧米の自動車に追いつくためには、その技術を見極め習得する必要があった。SUBARUは戦後ほかの自動車メーカー同様、外国車を分解し、その構造などを徹底して調べた。

有利だったのは、同社の技術者がエンジンやミッションなどの構造を知っていたことだ。様々な制約がある中で自動車全体の構造を的確に理解し、開発につなげることができた。こうした技術とノウハウが「てんとう虫」の愛称で呼ばれる「スバル360」などのユニークな形状の軽乗用車や、先進的な水平対向エンジンを載せた「レガシィ ツーリングワゴン」などのエポックメイキングな車を生み出す源泉となった。

中島飛行機が開発した技術は、SUBARUのみならず他メーカーにも大きな影響を与えている。中島飛行機は第二次世界大戦前から戦中にかけて、世界初のアルミ合金による軽量低燃費エンジン「栄11型」を開発しており、これを三菱重工業が開発した「零戦」に採用している。さらにこの技術は、戦後ホンダが開発した軽スポーツカー「N360」の軽量エンジンに使われている。

■軍事技術は民生技術の宝庫

中島飛行機を例に挙げるまでもなく、歴史をたどると軍が開発した技術が民間で花開く例は世界中にみられる。

たとえばいまでは当たり前に使っているコンピュータは、アメリカで開発された「ENIAC」が最初とされているが、これはミサイルの弾道計算のために開発された技術である。また携帯電話もアメリカ陸軍の無線通信技術をベースにモトローラ社が開発したとされている。GPSもアメリカが打ち上げた人工衛星からの信号を受け取り、位置を特定する偵察用技術であるし、スマートフォンのCCDカメラもスパイ用に開発されたものである。

さらに歴史を遡ると缶詰はナポレオン時代に開発された軍事用食であるし、またレトルト食品もアメリカがベトナム戦争時代に開発した食品技術である。

食品加工技術では電子レンジが有名である。もともとマイクロ波による殺人光線を研究していたアメリカのレイセオン社が、食品加熱に利用したほうが実用的であるという判断で民生化された。冬の定番となっているトレンチコートも実は軍事用として開発された。第一次大戦中のイギリスで軍が寒冷地用の軍用コートを求めたことが起こりで、イギリスのバーバリーとアクアスキュータムがこれに応じ開発した。

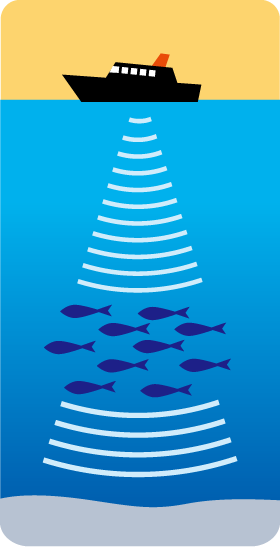

魚群探知機もそうだ。もともと潜水艦のソナーが民生化されたもので、漁業のイノベーションに大きく貢献している。

医療分野では遠隔手術システムが知られている。「ダ・ヴィンチ」はその代表で、負傷した兵士を遠隔で手術できるようにという目的で開発された。

■いち早く海外展開を図った元製畳機械メーカー、ヤマザキマザック

一方、日本の巨大な自動車産業の誕生と発展に大きな貢献をしたのが、マシニングセンタ(加工目的に合わせ自動工具交換機能のついた多機能加工機械)、NC旋盤(数値制御加工旋盤)などの工作機械である。マザーマシンとも呼ばれ、ものづくり日本の技術力を象徴する機械である。日本にはそのマザーマシンをつくる世界的メーカーが集積しているが、その出自は異業種の機械メーカーだったところが多い。

最大手の1つ、ヤマザキマザックは非上場で業績を公開していないが、先進の技術を盛り込んだ工作機械のグローバルプレーヤーの代表。同社はもともと1919年に畳を織り上げる製畳機械をつくる会社として誕生した山崎鉄工所が母体である。同社が畳製造から工作機械に転じたのは早かった。創業から8年後の1927年にその技術を応用し、社内設備としてフライス盤やロール旋盤など「機械の機械」をつくる製品を内製化。すると近隣の工場などで話題となり、要望に応じて製造するようになったことが現在の足場をつくった。正式な外販の第一号は現在のブラザー工業の前身の「安井ミシン兄弟商社」だった。同社は戦後の1961年に海外輸出を始め、翌年にアメリカに輸出すると68年にニューヨークに現地法人を設立、以後旧西ドイツやベルギーなどに駐在所を置き、海外で存在感を高めていった。74年にはアメリカで現地生産を開始し、以後イギリスやシンガポールにも生産拠点を置き、現在は世界5ヵ所の生産拠点から製品を提供している。ヤマザキマザックは技術革新でも先行しており、60年代後半にはいまや量産工場にはどこにでもあるコンピュータ制御のNC旋盤機やマシニングセンタなどを自社開発している。近年は機械を開発して売るだけでなく、顧客企業とのライフサイクルコストを考えたメンテナンスなどのサービスを拡充するソリューションビジネスにシフトしている。また創業者の山崎照幸氏は、美術工芸品に造詣が深く、自ら集めたコレクションをもとに、2010年に「ヤマザキマザック美術館」を名古屋に開館させている。

■繊維機械メーカーから転身、DMG森精機

また最大手の1角を占めるDMG森精機は、ドイツの世界大手工作機械メーカーDMGを日本の森精機がTOBで買い付けて統合した会社。その森精機はもともと繊維機械メーカーであった。1958年に繊維機械の技術を応用し工作機械に転じ、現在の地歩を築いた。とくにNC旋盤などの開発に注力し、存在感を強めていった。繊維機械には糸を撚りながら高速に巻き取るという精密で高速な回転技術が求められていたが、工作機械も「回しながら削る」「回しながら圧力をかける」「回しながら磨く」など、基本的に回しながら加工することが基本であり、その制御技術が機械の優劣を決めていた。戦後の1958年には繊維機械の製造を停止し、工作機械製造に完全にシフトした。高度経済成長期に入った日本では、鉄鋼や化学、機械などの産業が成長、なかでも自動車、造船、電機などの機械工業が急速に拡大し、その需要が高まっていた。

グローバル化に先んじていたヤマザキマザックに対しては、ドイツの工作機械メーカーと組むことで、そのネットワークを活かし、日米欧中の世界4極体制を築いている。ドイツでは2011年ごろから国を挙げてものづくりのデジタル化とネットワーク化を深く進める「インダストリー4.0」が展開されている。従来ある工場で部品が足りなくなった時には、現場の担当者が日々の作業量や在庫を確認して発注したりするのが常だったが、インダストリー4.0の世界ではセンサーが在庫の欠品を感知し、自動的に他の工場やサプライヤーなどに発注をかけるシステムになっている。日本でもインダストリー4.0の取り組みが進んでいるが、データを取るところまでにとどまり、現場の加工や組み立てまで十分反映されていないメーカーが多いとされる。世界中に複数の生産拠点を持つ同社にとってはこうしたインダストリー4.0のメリットを享受でき、高い競争力につなげることができる。

■「ないものはつくる」文化で技術力を磨く、元きしめん製造機メーカー、オークマ

もう1つ工作機械メーカー大手のオークマは、もともとはきしめん製造機をつくっていた。従来の旋盤では、麺を裁断する刃棒という部品の加工で満足いく精度が得られなかったため、旋盤の製作を手掛けたことが工作機械参入のきっかけとなった。そのオークマは現在「技術のオークマ」と呼ばれるほど技術力に定評がある会社として知られている。創業者大隈榮一氏の「ないものはつくる」という文化のもと、工作機械に必要な基幹部品はすべて内製化していったことが現在の業容の礎となっている。その磨き上げた技術は、複雑で大型のマシニングセンタなどに生かされ、近年ではどんな仕上げにするためにどんな加工をすればいいかを、加工条件を検索して判断できる「加工ナビ」機能や、温度変化による加工のズレを制御する「サーモフレンドリー」機能などの業界に先駆けた“知能化技術”として高い評価を得ている。2013年には究極の生産性を目指した24時間週7日稼働の夢工場、「ドリームサイト1=DS1」を完成させた。

■1300年の時を超えて、活用される日本の建築技術

技術は時として時代を超えて再利用されることがある。

地震大国である日本で高層建築物をつくっていくことは、他国にない高度な建築土木技術が求められることは言うまでもない。高さ634m、塔としては世界一の高さを誇る「東京スカイツリー」は、日本の耐震構造技術の象徴である。ご存知のように従来の高さの最高は333mの「東京タワー」だった。その倍にもなる高さのタワーを建設することは、高度な技術を持つ日本の建設会社でもハードルは高かった。しかもスカイツリーの建設場所は住宅地が密集する下町の極めて限られたスペースで、事故などは絶対起こせない場所である。

この難題に挑んだのが大林組。同社が目をつけた技術が、世界遺産法隆寺に使われた建築技術であった。

法隆寺に限らず、日本の塔建築では塔の中心に「心柱(しんばしら)」という長い柱を設け、地震の揺れを抑える技術が確立していた。地震が起きても、中の構造物の揺れのタイミングがずれるために揺れが打ち消しあい、大きく揺れずに済むというわけである。数々の歴史的仏閣や建築物の修復に関わった宮大工の名匠西岡常一氏は、法隆寺の金堂の調査をしていた時に起こった地震で、その見事な制振の様子を次のように表現している。

「 塔、どないなるかとすぐ外にとんで出て見たんですわ。そしてじっと見ていたら、そりゃ機械で測ったわけではないからはっきりといえんけれども、初重がこう右に方向けば、二重が左に傾く、二重が左に方向けば三重は右に傾く。たがいちがい、たがいちがいに波を打つようになった。各重がたがいに、反対に反対に動きよる。ということは中心は動いとらんわけでしょう。側だけが動いている。ああいうので塔が地震に強いのじゃないかと思います。そしてあんまり大きなのが来たときには、心柱はこんどは止める役をしよるんです。とにかくビルでもこの頃は軟構造ということが言われてますけれどももう1300年前にちゃんと塔は、いまでいう軟構造にできているということですわ」(『蘇る薬師寺西塔』西岡常一・高田好胤・青山繁[草思社])

スカイツリーは建設途中であの東日本大震災に遭うが、これにも耐えて無事に完成した。建設開始から一定期間は心柱のない状態が続くが、大林組では建設用のタワークレーンをオイルダンパーで補強し、制振力を高めて臨んだ。一部の人たちからは「やりすぎ、コストがかかる」などの声もあったようだが、結果この対策が効き現在の姿になっているというわけである。

■日本の伝統「折り紙」技術が医療のフロンティアを拓く

日本には心柱のように古来の伝統技術が新分野を切り拓くこともある。いま世界が宇宙開発に躍起になっているが、この宇宙開発技術でも日本の古来技術が使われた。心柱よりもっと身近で素朴な技術……折り紙である。

1970年、東京大学の航空宇宙研究所の三浦公亮教授は人工衛星のソーラーパネルのたたみ方を研究するなかで画期的な折り方「ミウラ折り」を開発した。直角までにいかない緩い傾斜角で山と谷を交差させることがポイントで、端をもって引っ張るだけで簡単に面に展開でき、また収納も簡単にできる。山と谷が固定され、ずれることがないので、角が破れたり座屈することが少なく、長く使えることが特長となっている。

「ミウラ折り」は人工衛星のソーラーのほか地図や極薄のアルミ缶の強度補強のために使われたりしている。実はいま日本の折り紙は世界的に注目を集めているのである。この技術を活かす「折り紙工学」という学問も確立されている。一枚の紙から複雑で強度の高い構造物が手軽にできるため、蜂の巣の構造を利用した「ハニカムコア」や三角錐を並べた「トラスコア」などの折り紙のパターンを使ったパネルなども生まれている。とくにトラスコアは2つ重ねると平板の7~8倍もの剛性を生み出すと言う。ほかにも宇宙での構造物はもとより、医療分野の人工血管(ステント)に「なまこ折り」などへの技術が応用されているほか、災害時の避難所やシェルターなどへの応用など、さまざまな分野に期待がかかっている。

いかがであったであろうか。先の見えにくい混沌の時代だが、これまで以上に必要とされる商品や技術は篩にかけられることになってくるだろう。自分の生活に本当に必要なものはなにか。自社の強みや魅力をあぶり出し、何のために存在するのか、じっくり問いかけるのもいいのかもしれない。

参考

【書籍】●『 新・機械技術史』 日本機械学会編[ 丸善出版]●『 古代日本の超技術』志村史夫 [ 講談社ブルーバックス] ●月刊『ビッグライフ21』 ●『 科学技術の現代史』佐藤靖[中公新書] ●『 ものづくりの科学史 世界を変えた《標準革命》』橋本毅彦[講談社学術文庫]

【WEB】●オークマ ●ヤマザキマザック ●ヤマザキマザック美術館 ● DMG 森精機 ●リコー ●トヨタ自動車 ● スズキ ● ヤマハ発動機 ●ヤマハ ●日本発条 ●ブリヂストン ●アサヒシューズ ●マツダ ●SUBARU ●ボッシュ ●3M ジャパングループ ●レスポンス● 論座 ● SAPIO ●会社四季報オンライン ほか

ビジネスシンカーとは:日常生活の中で、ふと入ってきて耳や頭から離れなくなった言葉や現象、ずっと抱いてきた疑問などについて、50種以上のメディアに関わってきたライターが、多角的視点で解き明かすビジネスコラム